酸性鈍化液清洗不銹鋼時(shí)候詳細(xì)工藝操作流程

-

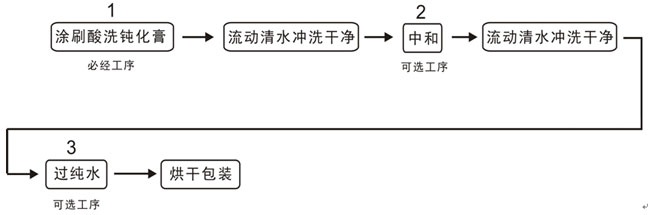

酸洗鈍化液清洗技術(shù)流程

去油、整理污物-------------------——清水部洗——鈍化———清水沖刷———吹干

酸洗鈍化液清洗前的預(yù)處理

對(duì)制造完工后的無(wú)錫不銹鋼容器或零部件按圖樣和技術(shù)文件的請(qǐng)求,對(duì)規(guī)則項(xiàng)目查看合格后,才干進(jìn)行酸洗鈍化液清洗預(yù)處理。

將焊縫及其兩邊焊渣、飛濺物整理潔凈,容器的機(jī)加工件外表使用汽油或清洗劑去除油污等污物。

鏟除焊縫兩邊異物時(shí),使用不銹鋼絲刷,不銹鋼鏟或砂輪鏟除,鏟除結(jié)束用清水(水中氯離子含量不超越25mg/l)沖刷潔凈。

當(dāng)油污嚴(yán)峻時(shí)則用3-5%的堿溶液將油污鏟除,并用清水沖刷潔凈。

對(duì)不銹鋼熱加工件的氧化皮可用機(jī)械噴砂的辦法鏟除,砂有必要是純硅或氧化鋁。

擬定酸洗鈍化液清洗的安全辦法,斷定有必要的用具和勞作防護(hù)用品。

只要進(jìn)行過(guò)預(yù)處理的容器或零部件才干進(jìn)行酸洗鈍化處理。

酸洗液酸洗首要用于較小型未經(jīng)加工的零部件全體處理,能夠用噴刷的辦法。溶液溫度在21-60℃時(shí),每隔10分鐘擺布查看一次,直至呈現(xiàn)出均勻的白色酸蝕的光潔度停止。

酸洗膏酸洗首要適用于大型容器或部分處理。在室溫下將酸洗膏外均勻潔凈設(shè)備上(約2-3mm厚),逗留一小時(shí)后用潔清水或不銹鋼絲刷悄悄刷,直至呈現(xiàn)出均勻的白色酸蝕的光潔度停止。

鈍化液首要適用于小型容器或部件全體處理,能夠采用浸入或噴刷的辦法,當(dāng)溶液溫度在48-60℃時(shí),每20分鐘查看一次,當(dāng)溶液在21-47℃時(shí),每小時(shí)查看一次,直至外表生成均勻的鈍化膜停止。

鈍化膏首要適用于大型容器或部分處理,在室溫下將鈍化膏均勻涂在酸洗過(guò)的容器外表(約2-3mm),1小時(shí)后查看,直至外表生成均勻的鈍化膜停止。

酸洗鈍化容器或零部件有必要用潔清水將外表沖刷潔凈,最后用酸性石蕊試紙測(cè)驗(yàn)沖刷面的任何處,使PH值在6.5-7.5之間,然后擦干或用壓縮空氣吹干。

容器和零部件經(jīng)酸洗鈍化后轉(zhuǎn)移吊裝及寄存時(shí)制止磕碰劃傷鈍化膜。

注意事項(xiàng)

配液時(shí)應(yīng)將水按份額放入耐酸容器中,然后再按份額緩慢加酸,避免倒酸速度過(guò)快引起飛濺傷人。

酸洗鈍化處理,首次操作應(yīng)先在小部件部分面上或相似的資料上作實(shí)驗(yàn)。

酸洗過(guò)程中,操作人員有必要認(rèn)真仔細(xì),及時(shí)調(diào)查,避免容器外表腐蝕過(guò)重。對(duì)碳鋼零部件應(yīng)采納有用辦法,避免遭到腐蝕。

酸洗后不銹鋼外表不得有顯著的腐蝕痕跡,不得有色彩不均勻的斑紋,焊縫及熱加工外表不得有氧化色。

操作人員在操作時(shí),有必要穿好耐酸服,帶好手套,口罩與防護(hù)眼罩。在容器內(nèi)酸洗,有必要帶上查看合格的防毒面具,并在專(zhuān)人監(jiān)護(hù)下進(jìn)行。

有防腐請(qǐng)求的奧氏體不銹鋼零部件按圖樣請(qǐng)求進(jìn)行熱處理后,做酸洗鈍化處理。

上述的酸洗鈍化配方及操作、濃度、體積比、液體溫度和操作時(shí)間可根據(jù)情況答應(yīng)做小量恰當(dāng)?shù)恼{(diào)整。酸洗鈍化液可重復(fù)使用,但有必要保證恰當(dāng)?shù)臐舛群腕w積比。