304不銹鋼雙極板表面TiN涂層的腐蝕和導電行為研究

無錫不銹鋼板廠家無錫漢能不銹鋼2019年11月26日訊 質子交換膜燃料電池 (PEMFC) 由于其具有高效、安全、環保等優點而備受各國政府和研究機構的重視。作為PEMFC關鍵部件的雙極板單元,其質量以及生產成本在PEMFC中占據很大比例,因而雙極板制造成本直接影響了PEMFC的商業化進程。

石墨雙極板由于機械強度差、加工成本高等劣勢使其在大規模批量生產中缺乏足夠的商業競爭力。與石墨相比,不銹鋼成本相對低廉、氣密性好且其本身化學穩定性較高,因而國內外諸多研究機構已將其作為制作雙極板的首選材料。然而在電池工作環境中,不銹鋼在陽極側易發生腐蝕溶解、產生的金屬離子污染膜電極;在陰極富氧的環境中,不銹鋼易鈍化,形成的鈍化膜增加界面電阻從而降低電池輸出功率。

在不銹鋼雙極板表面施加耐蝕、導電涂層是目前行之有效的解決方法。目前,諸多研究人員已將導電率優良、化學穩定性高的金屬碳/氮化物應用于金屬雙極板表面的防護。Ren等通過微弧合金化技術在304不銹鋼表面制備了TiC涂層,發現TiC涂層具有優異的耐蝕性和較低的接觸電阻,在浸泡30 d中未出現退化現象。然而由于陶瓷涂層本身脆性較大,采用高能微弧合金化技術制備的涂層往往會出現裂紋等缺陷現象。Wang等采用物理氣相方法在316L不銹鋼表面沉積TiN涂層,在模擬PEMFC環境中TiN涂層具有優異的耐蝕性,但是由于涂層本身存在的微觀缺陷,TiN涂層比基體金屬更易發生點蝕。

比較而言,等離子噴涂技術在批量生產方面更具優勢,且容易獲得均勻、相對致密的防護涂層。目前,國內外關于此類技術應用于不銹鋼雙極板防護領域的研究較少。鑒于此,本研究嘗試采用等離子噴涂技術在不銹鋼雙極板表面制備TiN涂層,研究比較涂層與不銹鋼基體在模擬PEMFC環境中的腐蝕行為和接觸電阻,為該技術在燃料電池環境中的應用提供理論和技術支撐。

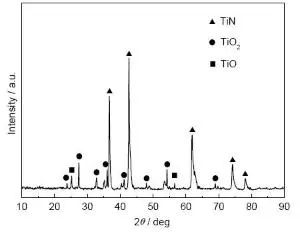

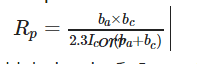

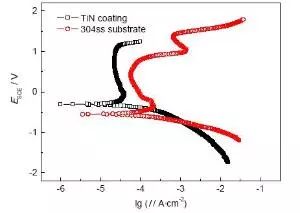

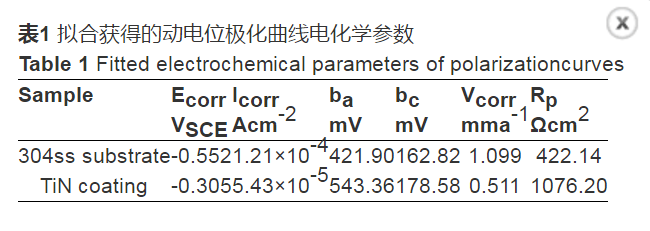

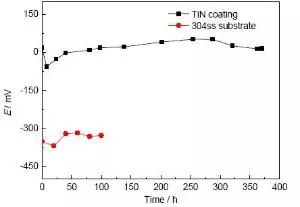

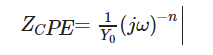

1 實驗方法 實驗選擇304不銹鋼作為基體材料,線切割成10 mm×10 mm×3 mm的片狀試樣,經砂紙打磨后用去離子水、丙酮分別超聲清洗10 min,在噴涂前進行噴砂 (棕剛玉) 處理5 min。 選擇粒徑為80~150 μm的TiN粉末作為涂層材料,采用Sulzer Metco-2000等離子噴涂系統進行涂層制備。噴涂過程具體工藝參數設置如下:噴涂距離為100 mm,功率為75 kW,氬氣流速為40 L/min,氫氣流速為15 L/min,送粉速率為30 g/min。 在噴涂完畢后的樣品非涂層面焊上銅導線,并用環氧樹脂封裝試樣制作成電極,在模擬PEMFC工作環境 (0.3 mol/L H2SO4+2 mg/L HF) 中采用CS350電化學工作站評估涂層的電化學性能。其中電化學測試包括:動電位極化掃描、開路電位-時間曲線以及不同浸泡時間段的電化學阻抗譜 (EIS),其中動電位極化掃描速率為10 mV/s,采用CView軟件進行極化曲線解析,阻抗譜測試選用10 mV交流激勵信號并采用ZSimpWin軟件進行分析擬合。采用D/max 2500 PC型X射線衍射儀 (XRD) 分析涂層的物相組成,通過SUPRA55型場發射掃描電子顯微鏡 (SEM) 觀察涂層浸泡前后的微觀結構。接觸電阻測試采用類似Wang等設計的接觸電阻測試方法進行檢測以評價其導電性能。 2 結果與討論 2.1 涂層成份與結構特征 圖1為在304不銹鋼表面等離子噴涂TiN涂層后的XRD譜。可以看出,2θ中心位置在36.67°,42.59°,61.82°,74.10°和77.97°附近的峰分別對應TiN相中 (111),(200),(220),(311) 和 (222) 晶面的特征衍射峰,這與其標準卡片完全吻合。此外,XRD譜中還出現TiO和TiO2氧化物特征峰,這是由于在等離子噴涂過程中使用的TiN粉末存在微量Ti的氧化物,以及噴涂中TiN在高溫下發生了小部分氧化生成了TiO2,氧化不充分的TiN形成TiO亞穩態相。但TiN所對應的特征衍射峰強度遠大于氧化物相的,說明涂層以TiN相為主。 圖1 等離子噴涂TiN涂層的XRD譜 圖2給出了在304不銹鋼表面等離子噴涂TiN涂層后的截面形貌。可見,制備的TiN涂層約20 μm厚,呈現典型的等離子噴涂形貌特征,涂層為層片狀結構,這與等離子噴涂工藝過程中涂層形成機制過程密切相關,在噴涂中熔融TiN粒子經過碰撞、變形、冷凝、收縮,在基體表面堆疊,從而形成層片狀涂層結構。雖然噴涂過程中由于TiN粒子融化與收縮不完全同步,導致不可避免地存在一些孔隙,但是在噴涂中有效控制工藝過程,使得獲得的涂層整體相對均勻致密、與基體間有較強的結合力,從而能夠有效為基體提供保護。 圖2 等離子噴涂TiN涂層的截面微觀形貌 2.2 動電位極化曲線 圖3為304不銹鋼與TiN涂層在0.3 mol/L H2SO4+2 mg/L HF腐蝕介質中的動電位極化曲線。表1是通過Tafel外推法擬合所獲得的腐蝕電位、腐蝕電流、腐蝕速率和極化電阻等電化學參數。從圖3與表1擬合結果可見,相較于基體而言,施加TiN涂層后不銹鋼的自腐蝕電位正移了247 mVSCE,達到了-305 mVSCE,同時與TiN涂層對應的腐蝕電流密度相對于基體降低了一個數量級,其對應的腐蝕速率從1.009 mm/a降低至0.511 mm/a。另外根據極化電阻公式可得到極化電阻Rp: 其中,ba,bc和Icorr分別對應陽極極化斜率、陰極極化斜率和腐蝕電流密度,計算所得Rp值列于表1中。對比可見TiN涂層的極化電阻為基體的2倍多,進一步說明施加TiN涂層有效提高了304不銹鋼基體的耐蝕性。 圖3 TiN涂層與304不銹鋼基體在模擬PEMFC環境中的極化曲線 表1 擬合獲得的動電位極化曲線電化學參數 2.3 開路電位-時間曲線 圖4為304不銹鋼基體、TiN涂層在0.3 mol/L H2SO4+2 mg/L HF腐蝕介質中浸泡過程的開路電位-時間曲線。如圖所示,304不銹鋼基體在浸泡初期,由于體系的不穩定性,開路電位由-351 mVSCE緩慢下降至-369 mVSCE,隨后逐漸上升到-318 mVSCE,這與不銹鋼基體表面形成的腐蝕產物膜有關,隨著浸泡時間進一步延長,腐蝕產物膜處在一種溶解與生成的穩定腐蝕狀態,此時的開路電位趨于穩定狀態,并保持在約-300 mVSCE。 圖4 TiN涂層與304不銹鋼基體在模擬PEMFC環境中的開路電位-時間曲線 相較于304不銹鋼基體而言,TiN涂層的開路電位在整個浸泡過程中明顯高于基體,并處于一個比較穩定的狀態,表明施加TiN涂層能夠有效提高304不銹鋼基體的耐蝕性,這與動電位極化測試結果相吻合。進一步觀察可見,在浸泡最初階段,TiN涂層的開路電位在較短時間內出現了波動,但隨后趨于穩定。隨著浸泡時間延長至280 h,開路電位由-57 mVSCE緩慢上升至約50 mVSCE,這是由于在長期浸泡過程中,腐蝕介質沿著涂層微觀缺陷到達基體表面形成了鈍化膜,但由于腐蝕產物能夠填補這些微小缺陷,阻止腐蝕介質的進一步滲透,所以在較長時間內,TiN涂層的開路電位處于穩定緩慢上升狀態。在浸泡后期,TiN涂層的開路電位趨于穩定狀態,并保持在約15 mVSCE,表明在長期浸泡過程中TiN涂層能夠有效地抑制腐蝕介質的滲透,從而對不銹鋼基體提供保護。 2.4 電化學阻抗譜 圖5為不銹鋼基體在0.3 mol/L H2SO4+2 mg/L HF腐蝕介質中的EIS。由圖可知,EIS由兩個不易區分的容抗弧組成,在Bode圖中具有兩個明顯的時間常數,第一個時間常數反映的是基體表面腐蝕產物膜的信息,第二個時間常數反映的是基體金屬/溶液界面電化學反應的信息。在浸泡過程中,EIS一直表現為兩個時間常數,說明表面腐蝕產物膜為微觀多孔膜,電荷轉移過程是腐蝕反應的控制步驟。采用圖6a所示的等效電路進行擬合,其中Rs為溶液電阻,Rf和Cf代表腐蝕產物層的電阻和電容,Rt和Cdl是氧化膜/金屬界面電荷轉移電阻和雙電層電容。考慮到彌散效應,擬合時用常相位角元件 (CPE) 代替純電容: 其中,Y0和n為表征CPE的常數,ω為頻率,n為彌散系數,n值越小所對應的反映界面的不均勻性越高,實際過程中n通常處于0~1,當n=1時,CPE代表純電容,n=0.5時,CPE代表Warburg阻抗,當n=0時,CPE等效于純電阻。