超級奧氏體不銹鋼在濕法煙氣脫硫工藝系統中的應用

1、前言

超級奧氏體不銹鋼含有大量的Cr、Ni、Mo及適量N和Cu等合金元素,耐稀硫酸性能和耐點蝕、耐縫隙腐蝕性能與鎳基合金相當,具有優異的力學性能和耐蝕性能。其中Mo能提高超級奧氏體不銹鋼耐全面腐蝕的能力,特別是耐氯離子點蝕的能力,6%Mo超級奧氏體不銹鋼在含氯離子的酸性溶液中耐蝕性能更好,比較適合應用在煙氣脫硫系統中。

2、濕法煙氣脫硫工藝流程

在吸收塔中,石灰石漿液與煙氣中的二氧化硫發生復雜的化學反應生成石膏,這部分石膏漿液經過吸收塔排出泵排出,進入石膏脫水系統。脫水系統主要包含石膏旋流器、真空皮帶脫水機和漿液分配器。反應后的煙氣流經除霧器除霧,除去煙氣中的漿液霧滴。同時要用電廠工藝水按順序不時地沖洗除霧器。沖洗除霧器主要有兩個目的,一是防止除霧器發生堵塞,二是可以把沖洗水作為補充水,穩固吸收塔的液位。

在吸收塔出口,煙氣一般被冷卻到50℃左右,且含有大量的飽和水蒸氣。通過煙氣換熱器后,煙氣被加熱到80℃以上,主要是為了提高煙氣的抬升高度和擴散能力,進而消除石膏雨現象。最后,符合電廠煙氣排放標準的干凈煙氣經通過煙囪排向大氣。

3、超級奧氏體不銹鋼在濕煙囪和煙氣加熱器等設備中的應用

濕煙囪內襯防腐金屬材料有超級奧氏體不銹鋼、鎳基合金、鈦鋼復合板等。鎳基合金的耐蝕性能較好,比較典型的有Nicrofer 5923 h Mo-59 合金,Nicrofer3127h Mo-31 合金,Cronifer 1925 h Mo-926 合金等,但是,我國是貧鎳國家,鎳基合金造價昂貴,增加了脫硫的投資,很少有電廠采用其進行煙囪防腐。鈦材雖然耐性性能也很好,但是其焊接性能較差,強度低。超級奧氏體不銹鋼價格遠低于鎳基合金,焊接性能優良,可以與碳鋼直接焊接,機械性能和加工成形性能優良,是比較符合我國國情的濕煙囪金屬防腐內襯。美國濕煙囪多采用鎳基合金C-276,較苛刻的工況下采用C-22,隨著FGD系統設計和運行參數的優化,美國也開發和應用了超級奧氏體不銹鋼AL-6XN。德國大量應用超級奧氏體不銹鋼Alloy-926和Alloy-31進行濕煙囪防腐,條件苛刻的情況下采用鎳基合金Alloy-59。日本開發了超級奧氏體不銹鋼YUS260和YUS270用于煙囪防腐。可以看出,超級奧氏體不銹鋼是濕煙囪和煙氣加熱器等設備中很好的選擇并且已經投入使用。

254SMo是6Mo鋼中常用的一種,具有非常優良的抗點蝕能力,廣泛應用于海水等富含鹵離子的工業處理設備中,可用來替代鎳基合金或鈦等昂貴的材料,在濕法煙氣脫硫系統中也有了少量的應用。本文以254SMo為例,研究了6Mo超級奧氏體不銹鋼在濕煙囪和煙氣加熱器中的耐蝕性能。

3.1 極化曲線試驗

3.1.1 試樣制備

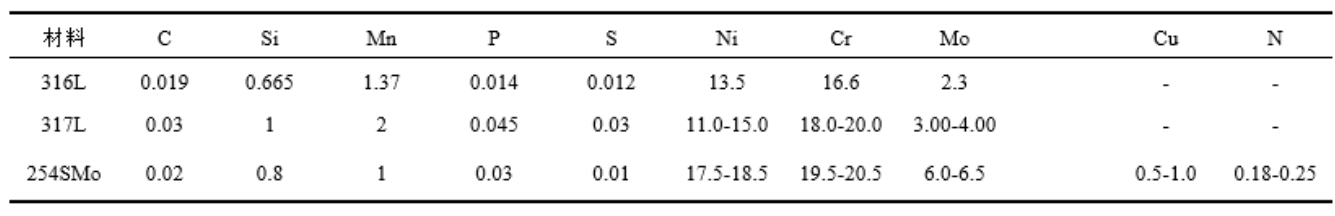

試驗材料為316L、317L和254SMo,其主要成分見表1。

3.1.2 試驗方法

試驗采用三電極系統,工作電極為自制所測材料的平面電極,參比電極為飽和甘汞電極(SCE),輔助電極為鉑電極。電位掃描速度為1mV/s,掃描頻率為2Hz,試驗儀器為武漢科斯特儀器公司的CS314電化學工作站以及DK-S22恒溫電加熱水箱。試驗介質為上海某電廠煙氣冷凝液(pH=1.84),再向煙氣冷凝液中加入NaCl,配制1000mg/L和40000mg/L兩種不同Cl-濃度的試驗介質溶液,其他離子濃度保持不變。試驗溫度選擇50℃,溫度控制精度為0.1℃。用動電位掃描法測試材料的點蝕電位,試驗從相對參比電極-400mV開始掃描,一直到陽極電流到達0.2~1.0mA/cm2時結束。每種材料在同樣工況條件下各做3次重復試驗,以確保試驗結果真實可靠。

3.1.3 試驗結果

圖1為316L不銹鋼和317L不銹鋼在1000mg/LCl-煙氣冷凝液以及254SMo超級奧氏體不銹鋼在40000mg/LCl-煙氣冷凝液中的極化曲線。

圖1 三種不銹鋼材料在不同Cl?濃度煙氣冷凝液中的極化曲線

可以看出,在Cl-濃度為1000mg/L煙氣冷凝液重,316L的點蝕電位比317L低。不銹鋼的點蝕電位一般會隨著溶液介質中Cl-濃度升高而降低,但是,當煙氣冷凝液中Cl-濃度達到40000時,254SMo的點蝕電位仍然很高,處于過鈍化狀態,可見,254SMo在較高Cl-濃度的煙氣冷凝液中的耐點蝕性能較好。254SMo中Cr和Mo等合金元素的含量較高,其中,Cr是形成鈍化膜的主要元素,提高Cr含量可以使鈍化膜更加穩定;而較高的Mo含量,能使鋼的表面在有Cl-存在的介質中形成MoOCl2保護膜,從而有效防止Cl-穿透鈍化膜。

極化曲線中維鈍電流的大小可以表征不銹鋼的均勻腐蝕速率,根據法拉第定律,腐蝕電流指標和重量指標之間存在嚴格的定量關系,腐蝕電流越大,金屬腐蝕速率越快,代表材料的耐均勻腐蝕性能越差。說明耐均勻腐蝕的性能254SMo>316L>317L。

3.2 現場掛片試驗

為了驗證實驗室的試驗結果,本文進行了電廠掛片試驗,將3種不銹鋼換熱管材料制成掛片試樣,放在上海某電廠100W機組吸收塔后的煙道內,試驗326天后取出,查看管材試樣腐蝕形貌并與試驗前比較,測量失重量并計算出各材料的腐蝕速率。

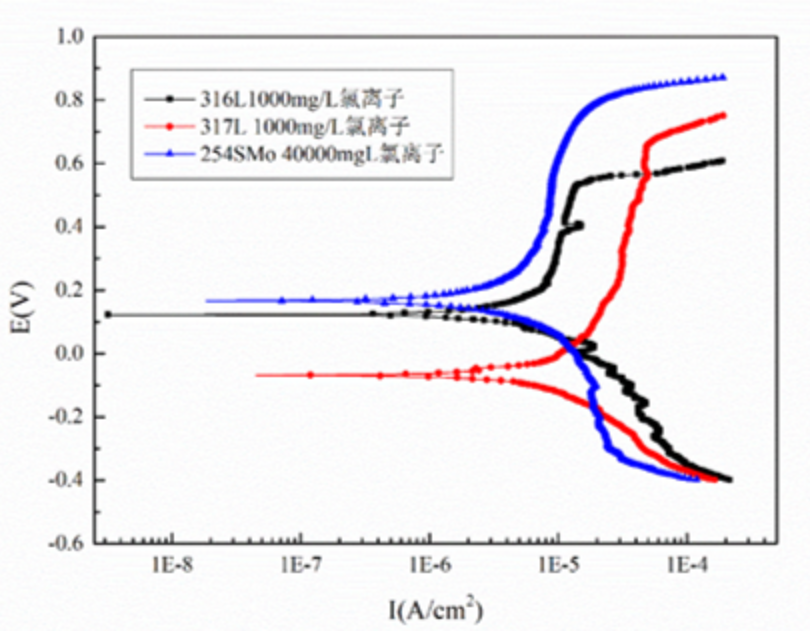

三種不銹鋼材料的腐蝕速率如圖2所示,從圖中可以看出,317L的腐蝕速率比316L稍高,分別為0.081μm/a和0.069μm/a,這和極化曲線試驗的試驗結果是一致的。254SMo的腐蝕速率要比前面二者小得多,為0.013μm每年,由于稱重誤差的存在,254SMo的腐蝕幾乎可以忽略不計。可以看出254SMo在實際運行條件下,耐均勻腐蝕的性能較好。

圖2三種不銹鋼在實際煙道的腐蝕速率

4、超級奧氏體不銹鋼在脫硫吸收塔中的應用

煙氣脫硫工藝中吸收塔的腐蝕環境同樣很惡劣,尤其在吸收塔煙氣入口處的干/濕交界處,一般Cl-濃度約為5000~60000mg/L,F-濃度為2000~6000mg/L,SO42-濃度為4000~50000mg/L,pH值為2.0~3.5。鎳基合金C-22對硫酸溶液和高濃度的氯離子環境有非常好的耐蝕性,優先考慮它作為吸收塔入口的防腐材料。吸收塔底漿液的pH一般為5~6,Cl-濃度一般控制在20000ppm,目前國內多以非金屬防腐材料和不同等級的耐腐蝕合金作為防腐材料,其中金屬主要包括316L、317L、904L、AL-6XN等奧氏體不銹鋼,C-276、C-22等鎳基合金以及2205等雙相不銹鋼。

大多數火電廠的FGD裝置選擇非金屬材料作為主要防腐材料,主要是由于他們的投資成本低,且不受溶液中高Cl-濃度的影響,但是其耐高溫性能差,維修費用高。而近年來美國和德國所建的全合金FGD系統可在電廠的使用中保證零維護(ZM),大提高了系統的可靠性、穩定性和運行效率,而降低了設備的生命周期成本(LCC)。在美國北部,超過40%的吸收塔選用不銹鋼材料。因此,用合金材料取代非金屬材料是FGD裝置選材的一個方向。

5、結論

2)極化曲線實驗和現場掛片實驗表明254SMo在煙氣冷凝液中的耐蝕性能優異,能夠滿足濕煙囪和煙氣加熱器等設備的工況條件;

3)超級奧氏體不銹鋼904L和AL-6XN等能夠很好的應用在脫硫吸收塔中,并且吸收塔用合金材料代替非金屬材料是一個很好的選材方向。

參考文獻(略)

(作者:上海電力學院趙陽等)